Mann vor einem digitalen Bedienpult für Roboterarme in einer Fertigungshalle.

Robotik

Der technologische Wandel prägt zunehmend den Handwerkssektor: Robotik eröffnet neue Potenziale in den Bereichen Produktion, Qualitätssicherung und Ergonomie. Durch den Einsatz moderner Roboterzellen, vernetzter Systeme und digitaler Zwillinge können Handwerksbetriebe effizienter arbeiten, Ressourcen schonen und wettbewerbsfähig bleiben. Insbesondere kleine und mittlere Unternehmen profitieren von praxisorientierten Schulungsprogrammen, die Grundlagenwissen in Robotik vermitteln, sowie von innovativen Forschungsprojekten, die 5G-Technologie in den betrieblichen Alltag integrieren. Förderprogramme wie der Digitalbonus Bayern unterstützen diese Entwicklung, indem sie Investitionen in Robotik, Software und Schulungen finanziell fördern. So entsteht ein Umfeld, in dem handwerkliche Tradition auf zukunftsweisende Automatisierung trifft – zum Nutzen von Auftraggebern, Fachkräften und der gesamten Branche.

Einsatz in der Weiterbildung

Im Fachunterricht der HWKNO kommen moderne Robotiksysteme wie der ABB-Fünfachsroboter und der kollaborative Roboter YuMi zum Einsatz. Auszubildende lernen dabei den Aufbau typischer Robotersysteme und die Grundlagen räumlicher Koordinatensysteme, etwa Welt- und Werkstück-Koordinaten. Elementare Roboteraufgaben werden mit der Programmiersprache RAPID umgesetzt, beispielsweise einfache Pick-and-Place-Zyklen. Mit ABB RobotStudio simulieren die Lernenden komplette Roboterzellen, sodass reale Anlagen als digitale Zwillinge abgebildet werden können. Kamerasysteme vermitteln die Bildverarbeitung in Montage und Inspektion. Diese praxisnahe Ausbildung sichert eine hohe Ausbildungsqualität und stärkt die Zukunftsfähigkeit des Handwerks.

Kollaborative Robotik

Cobots, das ist kurz für kollaborative Roboter, können mit dem Menschen zusammen arbeiten ohne dabei durch eine Schutzeinrichtung von diesem getrennt zu sein. Durch speziell einprogrammierte Befehle, wie zum Beispiel das Antippen des Arms, kann der Cobot eine vordefinierte Bewegungsabfolge durchführen und so die ihm überlassenen Aufgaben wiederholgenau erledigen. Es ist dabei enorm wichtig, dass der Roboter den Menschen nicht verletzen kann. Gewährleistet wird dies durch eine spezielle Sensorik, die ungeplante Berührungen während der Roboterbewegungen erkennt und den Roboter sofort stoppen lässt. Das eingesetzte Werkzeug des Roboters spielt dabei eine große Rolle, da auch von ihm eine potentielle Gefahr für den Menschen ausgehen könnte und deshalb bei der Zusammenarbeit berücksichtigt werden muss. Die Hauptaufgaben eines Cobots sind, dem Menschen einfache und monotone Arbeiten abzunehmen und ihn bei körperlich schweren Arbeiten zu entlasten.

Unser kollaborativer Roboter, der an unserem Standort in Schwandorf zuhause ist, wird in der Aus- und Weiterbildung eingesetzt. Mit seiner Hilfe werden zum Beispiel die Grundlagen der Programmierung eines Cobots vermittelt oder die Grenzen für den Einsatz aufgezeigt.

Was kann ein solcher Industrieroboter?

Ein fünfachsiger Industrieroboter bietet eine bemerkenswerte Flexibilität bei der Ausführung komplexer Bewegungsabläufe. Damit eignet er sich ideal für unterschiedlichste Anwendungen wie Schweißen, Montieren oder Lackieren. Durch seine hohe Präzision und Wiederholgenauigkeit erfüllt er auch die Anforderungen anspruchsvoller Fertigungsprozesse, bei denen es auf Genauigkeit im Mikrometerbereich ankommt. Die Automatisierung solcher Tätigkeiten führt zu einer deutlichen Effizienzsteigerung: Produktionszeiten lassen sich reduzieren, während die Produktivität konstant hoch bleibt. Dank seiner Vielseitigkeit kann der Roboter Werkstücke aus verschiedenen Winkeln bearbeiten und sich somit problemlos in unterschiedliche Produktionsumgebungen integrieren. Darüber hinaus trägt er zur Verbesserung der Arbeitssicherheit bei, indem er gefährliche oder monotone Aufgaben übernimmt und so das Risiko für Mitarbeitende minimiert.

Was sind dessen Vorteile?

Die Vorteile eines Industrieroboters in der Erwachsenenbildung sind vielfältig und tragen dazu bei, Fachkräfte optimal auf die Anforderungen der modernen Industrie vorzubereiten:

- Aktuelle Technologievermittlung: Erwachsenen lernen den Umgang mit modernster Automatisierungstechnik, was ihre beruflichen Kompetenzen stärkt.

- Praxisnahe Weiterbildung: Der Einsatz eines Roboters ermöglicht praktische Übungen, die direkt in der Industrie anwendbar sind.

- Effizienzsteigerung: Schulungen mit Robotern helfen, Arbeitsprozesse zu optimieren und die Produktivität zu erhöhen.

- Sicherheitsbewusstsein: Teilnehmer:innen lernen, Sicherheitsvorschriften im Umgang mit Robotern zu beachten und umzusetzen.

- Interdisziplinäres Lernen: Themen wie Programmierung, Steuerungstechnik und Mechatronik werden praxisnah vermittelt.

- Flexibilität: Roboter können für verschiedene Schulungsinhalte programmiert und angepasst werden, um unterschiedliche Lernziele zu erreichen.

- Innovationsförderung: Die Arbeit mit Robotern regt zu neuen Ideen und Lösungsansätzen in der beruflichen Praxis an.

- Zukunftssicherung: Fachkräfte, die mit Robotik vertraut sind, bleiben wettbewerbsfähig und sind besser auf technologische Veränderungen vorbereitet.

Der Einsatz eines Industrieroboters in der Erwachsenenbildung unterstützt somit die berufliche Weiterentwicklung und fördert die Anpassungsfähigkeit an die Industrie 4.0.

Wie wird der Industrieroboter im Unterricht eingesetzt?

Im Unterricht erarbeiten Auszubildende zunächst den umfassenden Aufbau eines Robotersystems – von mechanischen Modulen bis zu Steuerungskomponenten – und verstehen, wie sich Koordinatensysteme zur genauen Positionierung im Arbeitsraum nutzen lassen. Dabei werden Welt-, Werkstück und Werkzeugkoordinaten ebenso behandelt wie das Anwender- und Basis-Koordinatensystem. Die Inbetriebnahme erfolgt über das FlexPendant, mit dem erste Fahrbewegungen sicher ausgeführt werden. In der Programmierung lernen die Teilnehmenden die Sprache RAPID kennen, schreiben IF-THEN-ELSE-Anweisungen, Schleifen und Befehle zur Achs- und Bahnbewegung und integrieren E-A-Verarbeitungen sowie Routinen für Werkobjekte. Parallel simulieren sie mit digitalen Zwillingen in RobotStudio reale Anlagen und vertiefen den Einsatz von Kamerasystemen zur Bildverarbeitung in Montage und Qualitätsprüfung.

Schweißroboter

Was kann ein Schweißroboter?

Ein Einsatzgebiert für einen Cobot ist der Schweißroboter. Dabei handelt e sich um einen speziell entwickelten Roboterarm, der direkt mit einem Menschen zusammenarbeiten kann, ohne diesen zu gefährden. Das bedeutet, er kann ohne spezielle Schutzzäune oder Sicherheitskäfige eingesetzt werden. Sicherheitsmaßnahmen für den Schweißprozess (Absaugung, Blendschutz) sind dennoch nötig. Der Roboter lässt sich über eine intuitiv bedienbare Benutzeroberfläche oder durch sogenanntes „Teach-in“ programmieren. Besonders das „Teach-in“ geht schnell und lässt sich leicht erlernen (der Programmieraufwand zu industriellen Robotern ist wesentlich höher).

Welche Vorteile hat so ein Schweißroboter?

- Cobots lassen sich schnell auf neue Aufgaben oder Bauteile umstellen und sind dadurch auch für kleinere Losgrößen geeignet.

- Wiederholgenaue Schweißnähte bei gleichbleibend hoher Qualität steigern die Effizienz, reduzieren Nacharbeit und Ausschuss. Die Qualität nimmt nicht mit der fortlaufenden Arbeitszeit ab, sondern bleibt konstant.

- Schnelle Amortisation: Durch die einfache Integration (Teach-in) und geringe Investitionskosten (verglichen mit klassischen Industrieanlagen) lohnt sich der Einsatz schon bei kleinen und mittleren Betrieben.

- Arbeitssicherheit: Durch integrierte Sicherheitsfunktionen und entsprechender Sensorik im Roboterarm wird das Unfallrisiko minimiert.

Wo wird der Schweißroboter eingesetzt?

Meisterkurs & Schweißfachmann:

Im Praktika der Metallbaumeister und Schweißfachmänner werden den Lernenden die grundlegenden Funktionen eines Schweißroboters erklärt. Anschließend können sie selbst eigene Programmierversuche unter Aufsicht des Lehrpersonals starten und sich am Gerät ausprobieren. So erkennen sie meist selbst, dass ein Roboter schon bei wesentlich geringeren Losgrößen rentabel sein kann und dass dessen Bedienung relativ unkompliziert ist.

ÜLUs:

Hier wird der Schweißroboter nur vorgeführt, da das Anlernen am Gerät die vorgegebenen Umfänge vom HPI übersteigen. Dennoch können sich die Lehrlinge ein Bild von neuen Technologien und deren Vorteile machen.

Kann der Roboter mit dem Simulator kombiniert werden? Wieso machen wir das nicht?

Prinzipiell ist eine Kombination mit unseren Schweißsimulator möglich und die Firma (Soldamatic) bietet dazu auch Lösungen an. Doch da es dazu keinen Kurs (HPI, DVS, o. Ä.) gibt, besteht dazu (noch) kein Handlungsbedarf. Bei gekauften Cobots ist meistens eine 2–3-tägige Schulung im Preis mit inbegriffen, die die Firmen gerne annehmen. Nachfolgendes Personal wird von den Vorgängern geschult, anstatt dazu einen gesonderten Kurs zu buchen. Eine weitere Hürde stellt die erneute Investition in eine gesonderte Software und einem zusätzlichen Aufsatz für den Roboterarm. Grundsätzlich handelt es sich dabei um ein gutes System, dass aber keinen ausgeprägten Mehrwert gegenüber dem Simulator selbst bietet. Es gilt, die reine Handfertigkeit zu trainieren, als die Programmierfähigkeit. Dennoch kann sich der Anspruch in Zukunft ändern, abhängig von der Verfügbarkeit und Ansprüche der Geräte und vom geschulten Lehrpersonal.

5G für Handwerk und Mittelstand

Das Projekt „5G für Handwerk und Mittelstand“ demonstriert die vielfältigen Einsatzmöglichkeiten der 5G-Technologie in Kombination mit Robotik. So kann eine Inspektionsdrohne dank 5G in Echtzeit Videos aus schwer erreichbaren Bereichen übertragen, während z.B. ein kollaborativer Roboter wie ein Universal Robot UR5 per Gamepad ferngesteuert wird und dabei Live-Kamerabilder liefert. Ein Schweißsimulator oder moderne Exoskelette zeigen zudem, wie 5G latenzfreies VR-Training nachhaltiges Lernen oder ergonomisches Arbeiten fördert und realisiert. Diese praxisnahen Use-Cases verdeutlichen die Bandbreite der Kombination aus Robotik und 5G-Technologie im Handwerk.

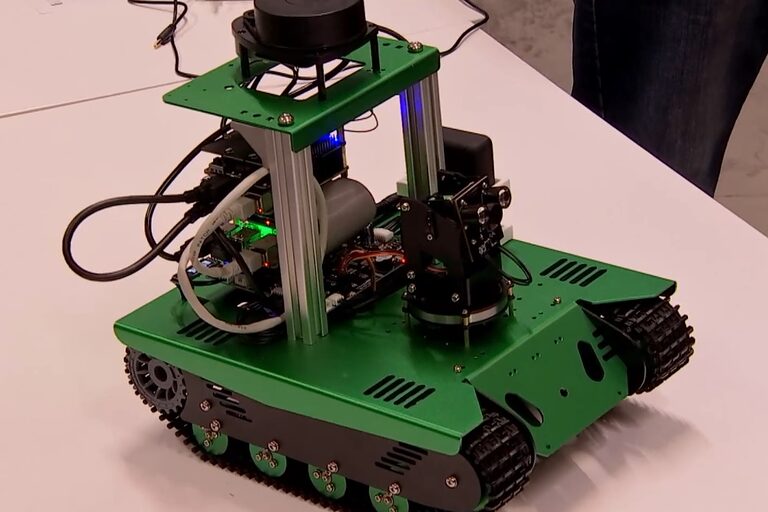

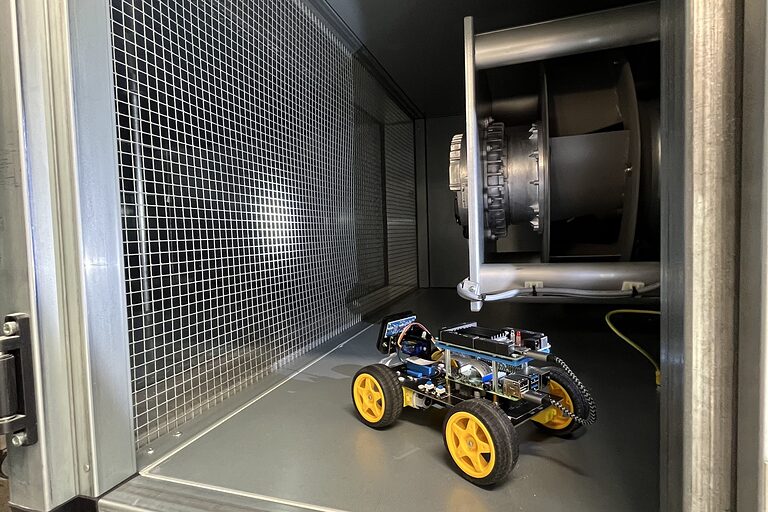

Inspektionsroboter

Die Kombination aus Robotik und 5G-Technologie ermöglicht es hochauflösende Echtzeit-Videoübertragung mittels kompakter Inspektionsroboter für den Einsatz in schwer zugänglichen Gebieten wie Kabelschächten, Lüftungsanlagen, auf Dächern oder zur Überwachung ganzer Lagerhallen einzusetzen. Dank geringer Latenz lassen sich Drohnen per Fernsteuerung präzise manövrieren, während das Live-Feedback potenzielle Gefahren sofort erkennt. Inspektionszyklen lassen sich so beschleunigen, Personalkosten senken und Sicherheitsrisiken minimieren, da Mitarbeitende nicht mehr direkt in unzugängliche oder potenziell gefährliche Umgebungen vordringen müssen.

Schweißsimulator

Der Schweißsimulator kombiniert eine VR-Brille und eine haptische Schnittstelle mit 5G-Anbindung, um ein verzögerungsfreies, immersives Trainingserlebnis zu bieten. Lernende üben das Führen von Elektrodenhaltern und das Nachbilden verschiedener Schweißnähte unter realitätsnahen Bedingungen, ohne teures Füllmaterial oder Gas zu verbrauchen. Die Simulation liefert sofortiges Feedback zu Schweißqualität und Handhabung, wodurch Qualitätssicherung und Ergonomie geschult werden. Diese ressourcenschonende Methode erhöht das Können der Mitarbeitenden und minimiert Ausschuss sowie Materialkosten.

Exoskelett

Aktive Exoskelette (mittels Robotik unterstütze Bewegungsabläufe) mit 5G-Funkverbindung entlasten Rückenmuskulatur und Bandscheiben, indem sie Hebe- und Haltebewegungen motorisch unterstützen. Sensoren erfassen Belastungsdaten und übermitteln sie in Echtzeit zur Analyse, um Bewegungsmuster und Körperhaltung zu optimieren. So lassen sich Arbeitsprozesse ergonomisch gestalten und Arbeitsausfälle durch Muskel-Skelett-Erkrankungen nachhaltig reduzieren. Die modularen Systeme sind flexibel anpassbar und können mehreren Mitarbeitenden gerecht werden – ideal für Montage, Bau oder Logistik, wo regelmäßiges Heben und Tragen zum Alltag gehören.

Förderung

Der Digitalbonus Bayern richtet sich an kleine und mittlere Unternehmen in Bayern (bis 50 Mitarbeitende, max. 10 Mio. € Jahresumsatz) und fördert digitale Investitionen in Produkten, Prozessen und IT-Sicherheit mit einem Zuschuss von bis zu 50 % der förderfähigen Ausgaben. Im Standard-Modell sind bis zu 7.500 € möglich, im Plus-Modell für besonders innovative Projekte bis zu 30.000 €. Gefördert werden dabei auch Robotik-Projekte – von Robotersystemen und Software über Schulungen bis hin zu digitalen Zwillingen. So stärkt der Digitalbonus gezielt die Innovationskraft kleiner Handwerksbetriebe. Ausführliche Informationen und individuelle Beratung bietet die Handwerkskammer Niederbayern-Oberpfalz: Fördermöglichkeiten